Laserskolan: del 1 – De vanligaste lasertyperna inom industrin

Home »

Vad är egentligen laser? Och hur fungerar det? Laseranvändningen inom tillverkningsindustrin har ökat stadigt de senaste 30 åren och förväntas öka ännu mer i framtiden. Idag kan vi få ut höga effekter från lasern och då priset per kilowatt har gått ner öppnar det upp för nya applikationsområden inom laservärlden. Det här är första delen av åtta i vår Laserskola där vi berättar allt du behöver veta om laserteknik i tillverkningsindustrin. Vi hoppas du kommer gilla vår artikelserie!

Laser - ljusförstärkning genom stimulerad emission av strålning

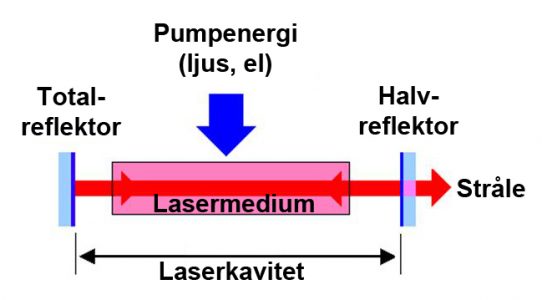

Ordet laser härstammar från engelskans Light Amplification by Stimulated Emission of Radiation och kan översättas till "ljusförstärkning genom stimulerad emission av strålning". Redan 1917 beskrev Albert Einstein laserns grunder baserat på hans teorier för emission av elektromagnetisk strålning, men det var Theodore Maiman som konstruerade den första användbara lasern år 1960.Även om de första laserkällorna tillverkades på 1960-talet skulle det dröja ytterligare 20 år innan tekniken förfinades och man upptäckte fler användningsområden för den industriella lasern. I mitten på 1980-talet började industriell laseranvändning ta fart på riktigt och sedan dess har laserns användning inom industrin utvecklats enormt.

CO2-laser, Nd:YAG-laser, fiberlaser, disklaser och diodlaser

De vanligaste lasertyperna som används i industrin är CO2-laser, Nd:YAG-laser, fiberlaser, disklaser och diodlaser.

I CO2-lasern, som även är den äldsta industriella lasertypen, produceras själva laserstrålen i en gas. Metoden går att använda till exempelvis lasersvetsning och laserskärning. Nd:YAG-laser består av en Nd:YAG-dopad kristall där laserstrålen skapas av så kallad lamppumpning. Den här tekniken har en relativt låg verkningsgrad och fick därför stor konkurrens när fiberlasern och disklasern kom och faktiskt revolutionerade hela laservärlden. Fiberlaser är en laserkälla där själva ljusalstringen sker i en fiber. Lasermediet i fiberlasern är format som en slang, till skillnad från disklasern där lasern är formad som en disk. Med fiberlasern och disklasern infördes en helt ny teknik som fick högre verkningsgrad, lägre pris samt längre livslängd. Både fiberlasern och disklasern går att leda i fiber och ger en hög strålkvalité som lämpar sig bra för till exempel laserskärning och lasersvetsning.

Ett antal år senare kom diodlasern som också går att leda genom en fiber. Även den har en hög verkningsgrad men ger en lite mer “spretig” laserstråle som därför lämpar sig bäst för till exempel svetsning och härdning.

Ljus framtid för laserbehandlade applikationer

Framtiden för laser inom tillverkningsindustrin ser ljus ut. Tack vare ökad konkurrens och högre verkningsgrad har priserna per effektenhet gått ner vilket gör att vi kommer se fler laserbehandlade produkter i framtiden.

En utmaning för lasern kan vara att många upplever tekniken som svår och otillgänglig. Laserteknik är en ny teknik i många industrier. Ofta kan något nytt och okänt upplevas som krångligt då det ersätter något som är bekant och välkänt inom företaget. När laserskärning kom på 1990-talet upplevdes det som något exotiskt, och idag är det den vanligaste tekniken för skärning av tunnplåt. Vi ser tydliga tecken på att utvecklingen för lasersvetsning går åt samma håll.

Det finns mycket att vinna på att använda laser i tillverkningsindustrin och faktum är att laserteknik är enklare än de flesta tror!

Vi på Permanova vill göra det möjligt för företag inom tillverkningsindustrin att ta steget och byta till laserteknik. Vi finns med under hela processen, även efter avslutad installation, för att du ska få ut så mycket som möjligt av din laserinstallation. Besök gärna vår webbplats för mer information och håll utkik efter “Laserskolan - Del 2” där vi bland annat kommer prata om skillnaden mellan olika laserstrålar!

Anna Wallner | 2020-01-15